INTRODUZIONE ALLA ROBOTICA INDUSTRIALE

---------------------------------------------------------------------------

Va benissimo, grazie...Volevo chiederti un altro aiuto se possibile, io dovrei programmare diciamo dei robot industriali sempre in Open plc. Ora dato che non deve essere una cosa complicata, vorrei provare a fargli fare un "movimento" in modo che questo robot possa muoversi verso un punto preciso di un pezzo da assemblare. Per caso sai come posso fare?

Innanzitutto introduciamo brevemente qualche concetto importante sui robot: per "robot" (dal cecoslovacco "robota" che significa "lavoro pesante") s'intende un insieme di apparecchiature artificiali in grado di eseguire azioni in base a comandi impartiti sia autonomamente che dall'uomo (secondo delle istruzioni generiche contenute in un programma).

Nel settore della robotica industriale i robot sono utilizzati per la movimentazione dei pezzi, per vari tipi di lavorazioni (saldatura, foratura, ecc.), per l'assemblaggio di componenti meccanici e così via, di solito in ambienti inaccessibili all'uomo.

Possiamo affermare che in questi casi i robot sono "automi" che sostituiscono direttamente l'uomo :sisi:

Le connessioni non sono sotto il diretto controllo umano ma sono guidate da controlli in "retroazione" tra azionamenti e percezione.

Il programma eseguito dal micro-controller si occupa della gestione della retroazione e della movimentazione passo-passo.

Avremo dunque una struttura meccanica (simile a quella del corpo umano), formata da bracci, polsi, mani (end effector), giunti, ecc., e un'unità di governo (su micro-computer), che, come nel caso delle macchine a CN (controllo numerico), si avvale di parecchi sensori e comanda gli attuatori per il controllo dei movimenti.

I sensori (interni e esterni) sono essenzialmente dei trasduttori che rilevano alcune grandezze fisiche (temperatura, pressione, prossimità, spostamento, ecc.) e le trasformano in segnali elettrici di opportuna intensità.

Gli attuatori possono essere di vari tipi: 1) elettrici (motori elettrici); 2) pneumatici (ad aria compressa); 3) idraulici (di solito ad olio idraulico).

Ora, da un punto di vista "cinematico" un robot viene descritto come una "catena" cinematica aperta costituita da vari componenti rigidi interconnessi da giunti rotanti e/o prismatici.

La cinematica "diretta" analizza il passaggio dallo spazio dei giunti allo spazio dell'end effector, la cinematica "inversa" analizza il passaggio dallo spazio dell'end effector allo spazio dei giunti :asd:

http://nikemagic.altervista.org/download/Macchine/gen_robot.pdf (i robot in generale)

http://nikemagic.altervista.org/download/Macchine/cin_dir.pdf (cinematica diretta)

http://nikemagic.altervista.org/download/Macchine/cin_inv.pdf (cinematica inversa)

In questo modo è possibile definire il "modello cinematico" di un robot, che utilizza algoritmi matematici piuttosto complicati (basati sul calcolo matriciale, su cui al momento non mi soffermerò), elaborati al computer.

Ovviamente con gli stessi programmi viene anche sviluppata l'analisi "dinamica" del robot.

Ciao ;)

P.S. Tenendo conto di quanto illustrato, mi pare di capire che vuoi "interfacciare" un PLC direttamente con un robot industriale, senza "passare" per il controller e la programmazione "proprietaria" del robot stesso (ti ricordo, infatti, che ciascun produttore di robot fornisce un linguaggio di programmazione "proprietario" per i suoi prodotti e specifici software e controller), per fargli eseguire un determinato movimento.

Il supporto di un robot può essere fisso al suolo (cioè il robot non cambia posizione) oppure può essere mobile (su ruote o su guide), quindi immagino che tu stia facendo riferimento ai movimenti del braccio, del polso, della mano e così via.

A quale tipo di movimento ti riferisci ?

Di tipo lineare (traslatorio) o di tipo rotazionale (i gradi di libertà di un robot sono fondamentali) ?

Che tipo di sensori e attuatori dovrà usare il robot ? ;)

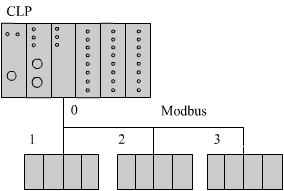

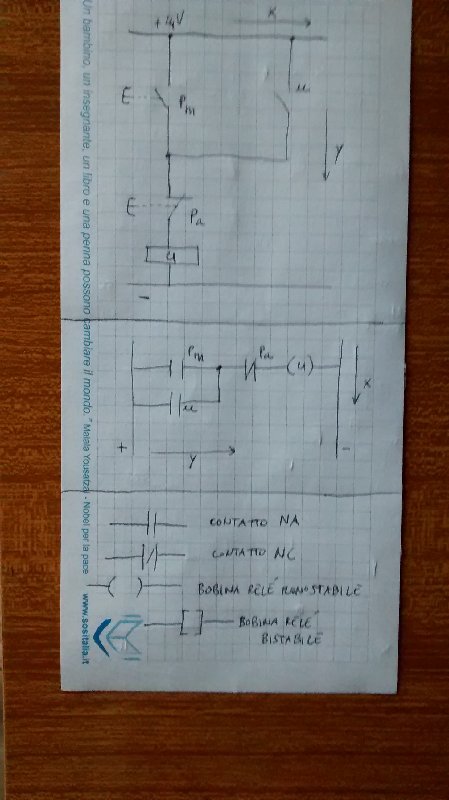

image sharing

image sharing